1、设备管理难度大,缺乏有效监测生产设备的大型化、自动化,生产的连续性会加大设备管理难度,设备仪表管道阀门等任何一个环节在设计选材上以及维修保养上存在缺陷,都会给生产带来危险。

化工安全生产智能化管理解决方案

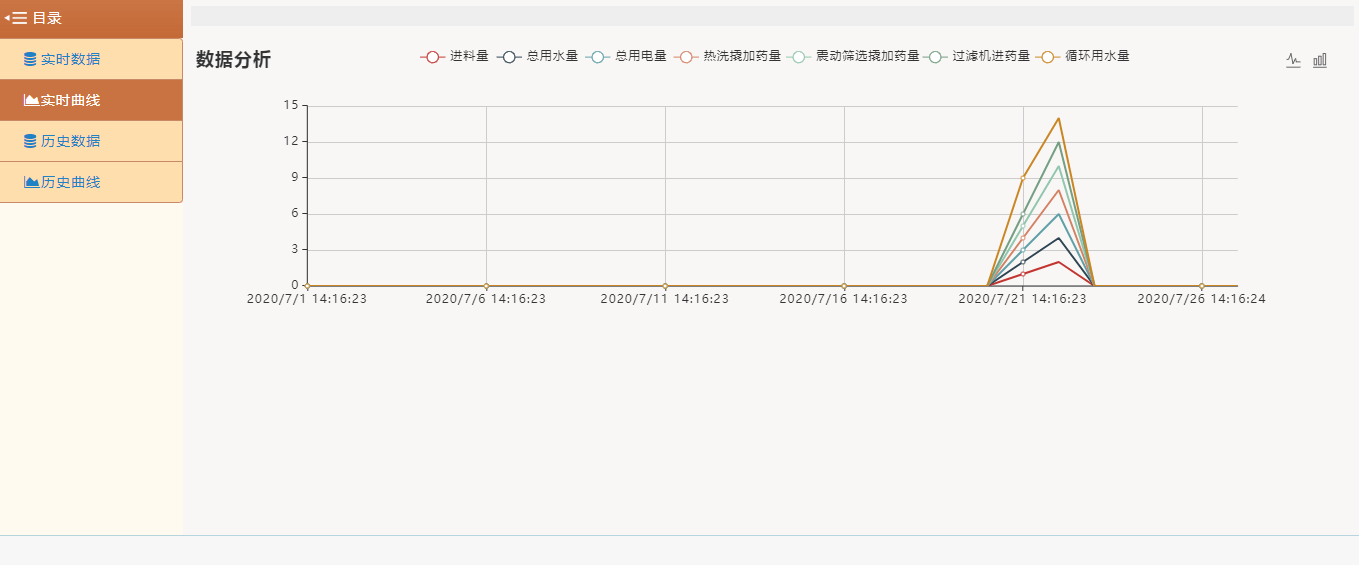

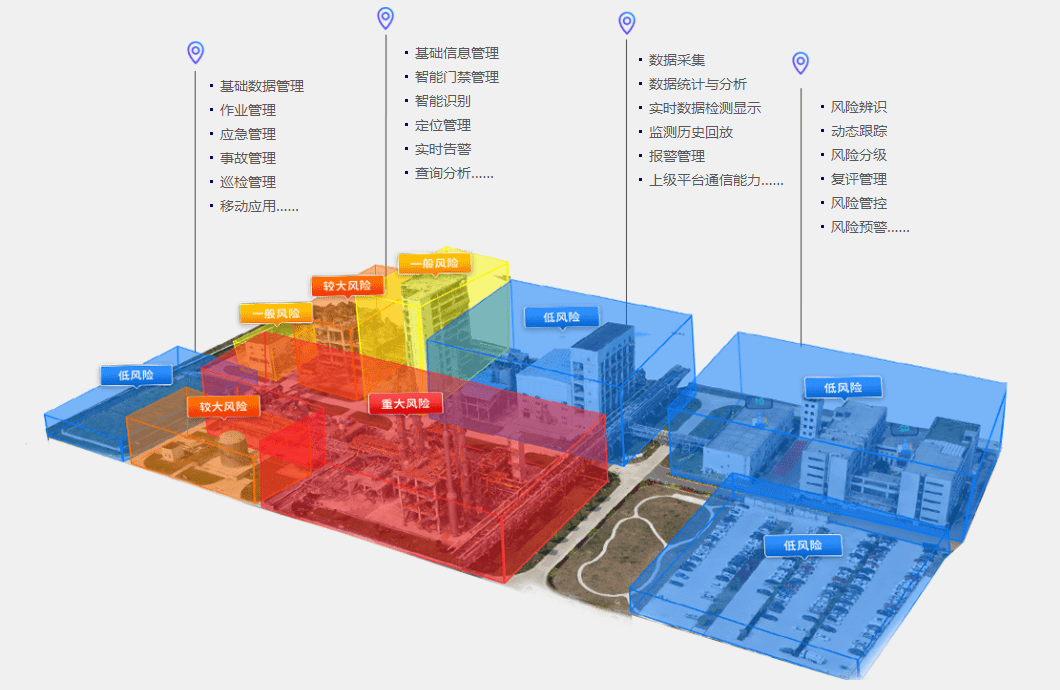

化工安全生产智能化解决方案立足于借助物联网、大数据、人工智能等先进的信息技术,进一步解决了人员的不安全行为、设备的不安全状态、环境的不安全因素、管理的缺陷等化工安全生产的事故诱因。享控化工安全生产智能化整体解决方案:感知层:利用终端阀门、仪表、传感器、监控监视等设备、系统,采集生产实时数据及各类安全生产报警信号,为安全生产风险的实时展现提供支撑;传输层:将基础管理信息、通讯信息、传感器信息等通过互联网、通信网、物联网进行数据传输至平台;平台层:享控提供统一自主研发的安全生产技术平台,便于用户储存和管理有效的信息数据,并构建工厂二维、三维模型,将人员、设备、工艺等进行立体化展示,实现可视化监视;应用层:主要提供五大应用功能,包含人员防护、设备防护、安全环境、安全管理、生产工艺等;大数据分析层:方案将提供个性化、可定义的各类安全生产统计分析,基于一体化平台将更各类真实有效的安全生产数据进行深度挖掘,以图表、柱状、雷达等形式进行个性化展现。

咨询我们

- 核心优势

- 解决痛点

- 功能架构

- 核心功能展示

- 应用场景

核心优势

一、利用工业数据采集平台的高速传输和低延时性,实时监控和管理设备运行状态,通过报警推送与维保提醒,降低设备使用过程中造成的风险。通过厂区3D建模,建设危化品、有毒有害及可燃气体、消防设施分布图。建立实时监测平台,形成危险源数据库,为监管提供数据支持。搭建人员定位管理系统平台,实现生产人员在岗在位信息可视化,通过工人的位置信息、停留时间分析判断人员行为,减少由人的不安全行为带来的安全风险。按需扩展接入,接入终端类型多,支持PLC、DCS等控制系统数据,支持消防及各种有毒可燃气体报警等数据的接入,接口协议基本覆盖化工厂全部设备。系统采用模块化设计,提供灵活的二次开发手段,采用分布式结构体系,预留未来相关系统的接入和扩展。二、提供PC和手机微信等多终端方式,平台数据库收到接口数据可以通过微信、短信、邮件等方式推送给企业相关人员。1、安全生产监管平台提供园区重点监管工艺、重点监管危化品、重大危险源的综合分布情况;对接入的重大危险源罐区、重点监管工艺车间中的温度、液位、压力、有毒有害气体等传感数据进行实时展示;根据化学品理化特性、危险特性、健康危害、急救措施、消防措施、泄漏应急处理、操作注意事项、储存注意事项等标注关键词,设置敏感信息(如易燃、有毒、氧化物、防潮、刺激性等)搜索关联,为“两重点一重大”、危险化学品仓库监控、应急救援等情况提供基础数据支撑。2、重点区域一张图一张图展示目前园区有罐区的企业,根据重大危险源、普通危险源展示不同的颜色,点击每个企业可弹出三维罐区建模,动态展示每个储罐的温度、液位、压力,对于超标的数值结合风险等级展示不同的颜色。3、危化品日常储存针对园区危化品存储的企业,通过DCS传感器采集温度、液位、压力数据及周边的有毒有害气体的浓度,并与已有或新加装的摄像头进行对接,实现罐区本身及周边各种参数指标的全方位的可视化。4、危化品生产使用采集重点危险工艺的DCS数据,动态掌握反应釜内的温度、液位、压力的变化,实现自动预警利用AI技术与大数据分析技术,对车间内人员的操作的违规行为进行预警。5、风险分级一张图风险等级识别方式:风险矩阵风险等级要素:事故发生可能性、事故后果严重性利用一张图显示园区的风险区域等级,用红、橙、黄、蓝四种颜色表示。6、预警数据流向、风险判断、风险预警、风险因素计算模型等。三、方案优势优势1:标准统一、专业的风险数据库。优势2:信息化风险地图实现风险的“实时”远程监控。优势3:大数据分析,量化每个安全活动参与。

解决痛点

2、工艺危险程度高,缺少提前预警化工生产工艺多数具有高温、高压、易燃、易爆、易中毒、易腐蚀的情况。例如:电石、硫酸、化肥合成等都是高温生产;液氯、氢气等都是易燃易爆物质。

3、生产人员安全意识淡薄化工企业有较多的安全风险是由人的不安全行为引起的,安全管理责任不清晰,部分生产人员无视规章制度,缺少安全生产教育培训,安全管理人员疲于应付。

功能架构

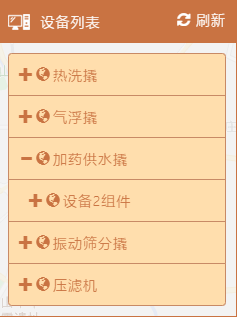

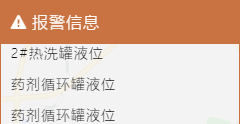

核心功能展示